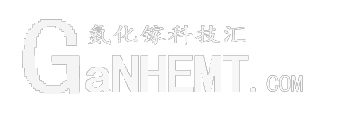

表1 4个样品刻蚀后表面粗糙度

干法刻蚀后表面处理工艺流程如下:

(1)样品清洗。将丙酮加热至85℃,放入样品水浴加热10分钟;异丙醇超声清洗5分钟,去离子水冲洗6遍,氮气吹干后使用热板烘干。

(2)表面处理。将浓度为25%的氨水溶液水浴加热至85℃,放入样品,水浴加热10分钟。

(3)样品清洗。从氨水中取出样品后使用去离子水冲洗6遍,去除表面的氨水,终止氨水的表面处理作用,氮气吹干后使用热板烘干。

(4)样品测试。使用原子力显微镜测试刻蚀深度和刻蚀形貌,使用高压直流探针台测试刻蚀后的电流。。

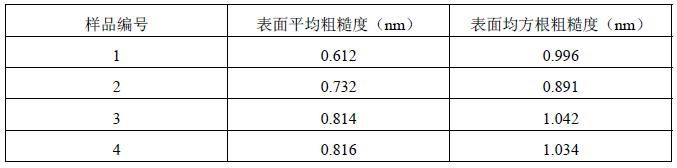

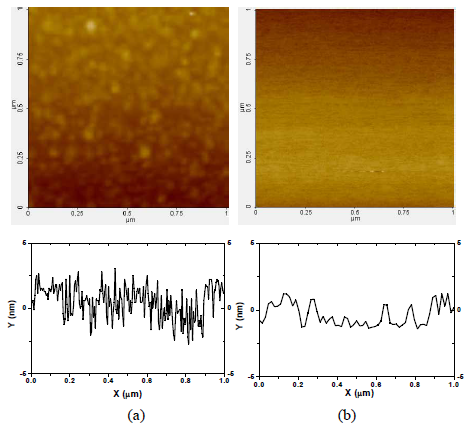

样品3刻蚀深度为19nm,故栅凹槽区域材料表面为AlGaN;样品4刻蚀深度为25nm,AlGaN层被完全刻掉故栅凹槽区域材料表面为GaN。因此本实验可以分别验证该工艺对AlGaN和GaN材料的作用。图1为样品3表面处理前后AFM扫描图及提取到的表面特征参数。图2为样品4表面处理前后AFM扫描图及提取到的表面高低起伏数据。

图1 样品3表面处理前后AFM扫描图及提取的表面数据(a)处理前;(b)处理后

图2 样品4表面处理前后AFM扫描图及提取的表面数据(a)处理前;(b)处理后

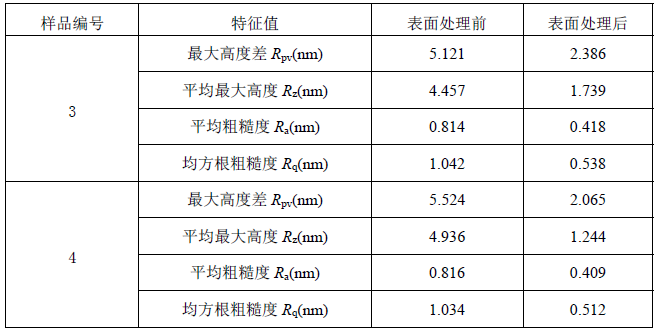

从图1和2中可以直观的看出经氨水处理后表面粗糙度得到较大改善。表2为表面处理前后AFM扫描提取到的1µm×1µm区域内表面特征参数值。从中可以看到,经过表面处理后,AlGaN材料和GaN材料表面的最大高度差、平均最大高度、平均粗糙度和均方根粗超度均大大降低;样品3具体为最大高度差降低59%,平均最大高度降低61%,平均粗糙度降低48.7%,均方根粗超度降低48.5%;样品4具体为最大高度差降低62.6%,平均最大高度降低74.8%,平均粗糙度降低49.9%,均方根粗超度降低50.5%。该表面处理工艺对改善样品3(凹槽表面为AlGaN)和样品4(凹槽表面为GaN)表面同样有效,且该工艺对样品3和样品4材料表面形貌的优化程度具有较好的一致性。

表2 表面处理前后2个样品表面特征参数对比

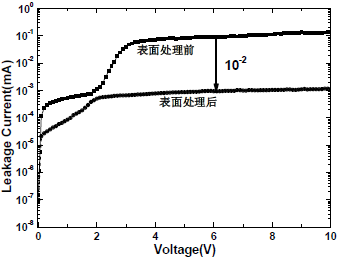

图3为样品3表面处理前后的I-V测试。表面处理后电流显著下降,最高降低约100倍。

图3 样品3表面处理前后的I-V测试

该表面处理工艺可以大幅改善干法刻蚀后AlGaN/GaN材料表面形貌的原因如下:

干法刻蚀为各向异性刻蚀,干法刻蚀后,AlGaN/GaN半导体材料表面存在大量带有斜坡的尖峰和毛刺。AlGaN/GaN半导体材料呈现稳定的纤锌矿型结构,纤锌矿型结构具有六方对称性,为六方密堆积结构。六方密堆积结构沿着c轴([0001]方向)原子密度最大,湿法腐蚀速率最低,而垂直c轴方向,原子密度最低,湿法腐蚀速度最快。AlGaN/GaN半导体材料表面为沿c轴方向,而尖峰和毛刺的外表面为垂直c轴方向,因此氨水刻蚀尖峰和毛刺的速率远远大于刻蚀半导体材料表面的速率。另一方面,尖峰和毛刺与氨水的接触面积大,会被优先刻蚀,而AlGaN/GaN半导体平面(沿c轴方向)与氨水的接触面积很小,刻蚀速率很缓慢。

因此氨水处理后AlGaN/GaN半导体材料表面或多或少会变得更加光滑。干法刻蚀后,AlGaN/GaN半导体材料表面会存在大量的陷阱电荷以及晶格被破坏后留下的带固定正电荷的原子(悬挂键),会形成一个表面漏电通道,这造成了即使将势垒层完全刻掉,表面依然存在明显漏电,而氨水中的氢氧根(OH-)带负电,可以中和或补偿表面陷阱电荷以及表面原子带的固定正电荷,降低表面漏电。

其他人还看了

凹槽栅干法刻蚀实验方案及测试分析