1. 干法刻蚀实验方案及测试分析

本单项实验所采用的AlGaN/GaN晶圆为基于4英寸Si衬底的国产MOCVD外延片。材料参数与欧姆接触实验一致。电感耦合等离子(Inductive Couple Plasma,ICP)刻蚀为各向异性刻蚀,具有较佳的刻蚀选择比;氯基刻蚀气体对AlGaN和GaN材料有较好的刻蚀效果,故本实验选定BCl3/Cl2混合等离子对AlGaN势垒层进行干法刻蚀。BCl3/Cl2等离子浓度越低,则刻蚀速率越慢,刻蚀过程越可控,故前期实验方案确定了ICP设备系统正常刻蚀所能达到的最低Cl2流量值(低于此值,因等离子浓度不够,设备无法正常启辉)。因AlGaN/GaN晶圆放置于空气中会产生自然氧化层,而Cl2等离子对自然氧化层可刻蚀效果较差,因此整个干法刻蚀分为两步,先用BCl3等离子对自然氧化层进行刻蚀,再用BCl3/Cl2混合等离子(以Cl2为主)对AlGaN势垒层进行刻蚀。确定BCl3/Cl2的流量后,调节设备的ICP功率和RF功率,ICP功率越高,则在一定的气体流量下产生的等离子浓度越高,RF功率越高,则离子获得的能量越大。因此,在实现正常刻蚀的前提下,为降低刻蚀速率,需将ICP功率和RF功率尽量调低。

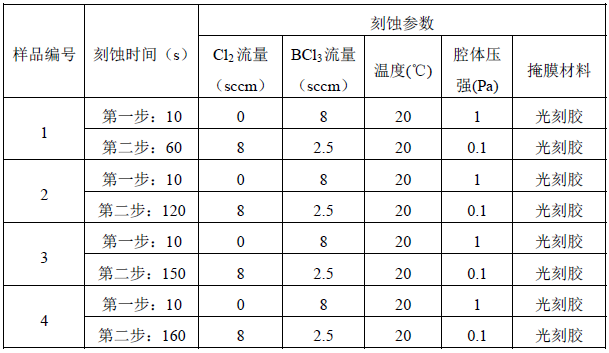

基于前期探索性实验,可以确定ICP刻蚀所需的一系列基本参数,然后在干法刻蚀实验中通过改变刻蚀时间来确定具体的刻蚀速率。干法刻蚀的实验方案如表1所示。

选用光刻胶做掩膜材料,主要是考虑到在单项实验过程中,干法刻蚀后光刻胶更易清除掉且不会对AlGaN/GaN晶圆表面产生影响,在后面的测试工作中可以得到更准确的刻蚀深度及刻蚀速率。

表1 干法刻蚀实验方案

干法刻蚀实验单项工艺流程如下:

(1)样品清洗。样品置于丙酮中超声清洗5分钟,置于异丙醇中超声清洗5分钟,去离子水冲洗6遍,氮气吹干后使用热板烘干。

(2)栅凹槽光刻。光刻出凹槽图形。

(3)干法刻蚀。使用电感耦合等离子刻蚀机分别运行第一步和第二步刻蚀程序。

(4)样品去胶。

(5)样品测试。使用原子力显微镜测试刻蚀深度和刻蚀形貌,使用高压直流探针台测试刻蚀后的电流。

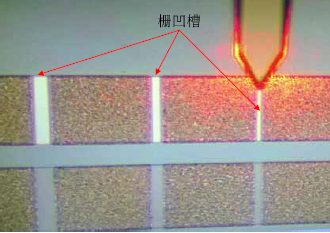

图1所示为干法刻蚀后的测试结构(图中第一行金属),该结构与测试欧姆接触电阻所用的TLM结构(图中第二行金属)类似,我们称之为带有栅极结构的TLM(un-gated TLM)。在两个相邻金属pad之间为栅凹槽,栅凹槽距左右金属pad各2µm。图中针尖为AFM探针。干法刻蚀后,使用高压直流探针台测试两个相邻金属pad之间的电流,一般认为,两个金属pad间0.5V下电流值低于1µA,则该刻蚀深度足以实现增强型器件。

图1 干法刻蚀后的测试结构

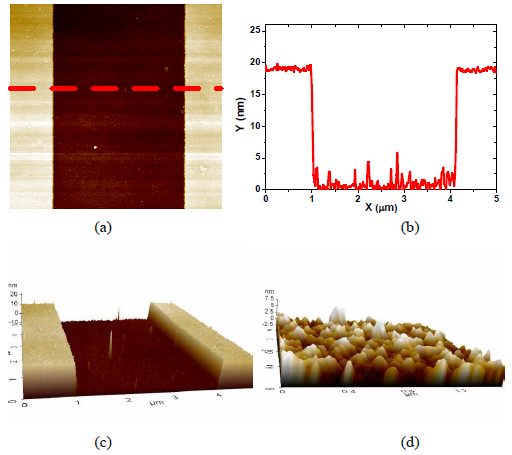

图2为3号样品干法刻蚀后AFM扫描图,图(a)为平面图,图(b)AFM处理软件提取到的材料表面高度值,图(c)为整体三维图,图(d)为凹槽底部三维图。从中可以清晰看到刻蚀后的台阶(约19nm)以及刻蚀后凹槽底部表面的毛刺和尖峰。

图2 样品3干法刻蚀后AFM扫描图

(a)平面图;(b)刻蚀深度;(c)整体三维图;(d)凹槽底部三维图

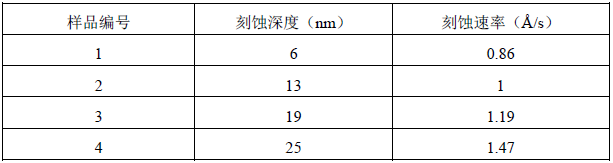

经AFM测试和直流探针台测试,可以得到4个样品的刻蚀深度和刻蚀后电流。表2为干法刻蚀后4组样品的刻蚀深度以及刻蚀速率。可以明显看出随着刻蚀时间的增加,刻蚀速率也逐步增大,即刻蚀可控性逐渐变差。对于本实验所用的21.5nm的AlGaN势垒层而言,两步共160s的干法刻蚀是可控的,增加10s刻蚀时间,刻蚀深度增大6nm,势垒层被过刻蚀,沟道区被破坏,这样会造成沟道区严重的晶格损伤。

表2 4组样品刻蚀深度测试结果

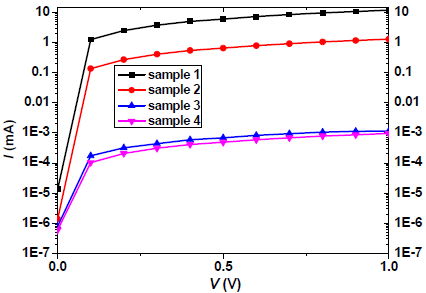

造成刻蚀时间越长刻蚀可控性越差的原因是:刻蚀程序运行的时间越长,设备的自偏压绝对值越大,使离子获得的能量越大,导致刻蚀过程中,随着时间推移刻蚀速率越来越快。图3为四个样品干法刻蚀后,两个金属pad间I-V测试,两金属pad间距为5µm,其中栅凹槽长度为1µm。从图中可看出,随着刻蚀时间增加,势垒层被减薄,金属pad间的电流显著下降,但160s刻蚀后的电流与170s刻蚀后的电流并无明显差距,且在0.5V时均低于1µA。

图3 四个样品干法刻蚀后的I-V测试

对比样品3与样品4,可以清晰的看到势垒层剩余2.5nm与势垒层被完全刻蚀,2-DEG均可以被有效耗尽。

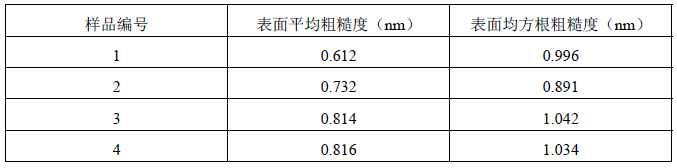

刻蚀后AlGaN/GaN表面形貌量化标准主要为表面平均粗糙度(Ra)和表面均方根粗糙度(Rq)。表3为四个样品的表面粗糙度,粗糙度提取范围为1µm×1µm。从中可以看出,四个样品的表面存在较多的尖峰和毛刺,这些尖峰和毛刺在器件实际应用中会增大表面漏电,并使器件可靠性降低。因此,针对普通干法刻蚀所存在的种种问题,本实验相继开发出了干法刻蚀后表面处理工艺和新型两步刻蚀法工艺。

表3 4个样品刻蚀后表面粗糙度