本实验首先进行了慢速刻蚀实验,以得到慢速刻蚀的刻蚀速率。慢速刻蚀实验单项工艺流程如下:

(1)样品清洗。样品置于丙酮中超声清洗5分钟,置于异丙醇中超声清洗5分钟,去离子水冲洗6遍,氮气吹干后使用热板烘干。

(2)介质钝化。使用PECVD淀积100nm的二氧化硅。

(3)栅凹槽光刻。光刻出凹槽图形。

(4)介质开孔。使用反应离子刻蚀机将栅凹槽处的二氧化硅刻蚀掉。

(5)AlGaN表面氧化。将晶圆放入等离子清洗机中,使用氧气等离子体轰击晶圆表面。

(6)湿法刻蚀。将晶圆放入1:10的稀盐酸溶液中浸泡1分钟,去除氧化层。

(7)重复第5、6步工艺二十次。

(8)去除掩膜层。样品放入BOE(HF:NH4F=1:5)溶液中浸泡1分钟。

(9)样品清洗。使用去离子水冲洗6遍,氮气吹干后使用热板烘干。

(10)样品测试。使用原子力显微镜测试刻蚀深度。

因慢速刻蚀每次刻蚀深度约为0.1nm~0.5nm,故需重复20次才能准确检测到刻蚀深度的变化,以得到准确的刻蚀速率。本试验需重复20次,等离子清洗机去除光刻胶的速率较快,故选用二氧化硅作为掩膜材料,刻蚀后使用BOE溶液湿法腐蚀掉二氧化硅,同样可以精确的测试刻蚀深度和刻蚀后材料的表面形貌。

经试验发现,等离子清洗机的腔体温度、功率、时间和氧气等离子体流量均会对刻蚀速率产生较大影响。当氧化工艺条件调整到等离子清洗机腔体温度为100℃,功率为500W,氧气等离子体流量为800sccm,氧化时间为5分钟;氧化后放入1:10的盐酸溶液中,去除掉氧化层,每一次慢速刻蚀可以刻蚀AlGaN层0.5nm。

一次慢速刻蚀工艺约需30~40分钟,如刻蚀21.5nm势垒层,选用最快的刻蚀程序亦至少需要22个小时的连续工艺,效率远低于干法刻蚀。

当AlGaN/GaN材料表面很平整时,通过AFM可以观察到明显的原子台阶。在之前所述的常温ICP刻蚀工艺、干法刻蚀后表面工艺以及高温ICP刻蚀工艺凹槽处的AFM扫描图均未能观察到原子台阶,而在慢速刻蚀20次后,样品表面可以观察到原子台阶,证明慢速刻蚀后的表面形貌要优于其他刻蚀方法。

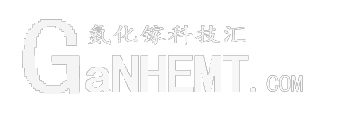

如图1所示为慢速刻蚀20次后(0.5nm/次)凹槽表面的AFM图(图中有个别沾污点影响)。慢速刻蚀过程相当于把AlGaN材料一层一层从晶圆上剥离,虽然效率较低但表面形貌很好。

图1 慢速刻蚀20次后栅凹槽表面AFM图

为改善慢速刻蚀效率较低的问题,我们开发出了两步刻蚀法工艺,首先使用ICP刻蚀,刻蚀时间150s,刻蚀深度15nm,然后采用慢速刻蚀,刻蚀十次,刻蚀深度为5nm,总计刻蚀深度为20nm。刻蚀后对带有栅极结构的TLM(un-gated TLM)进行电流测试。

两步刻蚀法实验单项工艺流程如下:

(1)样品清洗。样品置于丙酮中超声清洗5分钟,置于异丙醇中超声清洗5分钟,去离子水冲洗6遍,氮气吹干后使用热板烘干。

(2)介质钝化。使用PECVD淀积100nm的二氧化硅。

(3)栅凹槽光刻。光刻出凹槽图形。

(4)介质开孔。使用反应离子刻蚀机将栅凹槽处的二氧化硅刻蚀掉。

(5)快速刻蚀。使用ICP刻蚀程序,刻蚀时间150s(第一步10s,第二步140s)。

(6)慢速刻蚀。进行10次慢速刻蚀。

(7)去除掩膜层。样品放入BOE(HF:NH4F=1:5)溶液中浸泡1分钟。

(8)样品清洗。使用去离子水冲洗6遍,氮气吹干后使用热板烘干。

(9)样品测试。使用原子力显微镜测试刻蚀深度,使用高压直流探针台测试刻蚀后的电流。

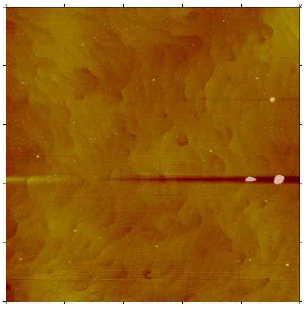

图2为两步刻蚀法刻蚀后AFM扫描图,图(a)为平面图,图(b)为AFM处理软件提取到的材料表面高度值,图(c)为整体三维图,图(d)为凹槽底部三维图。从图中可以看出刻蚀深度约为20nm,刻蚀后凹槽底部表面未出现明显的毛刺和尖峰。两步刻蚀法刻蚀20nmAlGaN势垒层所需工艺时间不到4个小时,效率相对较高。

图2 两步刻蚀法后AFM测试图

(a)平面图;(b)刻蚀深度;(c)整体三维图;(d)凹槽底部三维图

两步刻蚀法后使用AFM分析软件可得,1µm×1µm区域内凹槽表面平均粗糙度为0.357nm、均方根粗糙度为0.438nm。表面形貌相比于ICP刻蚀工艺和干法刻蚀后表面处理工艺均有较明显的提升。

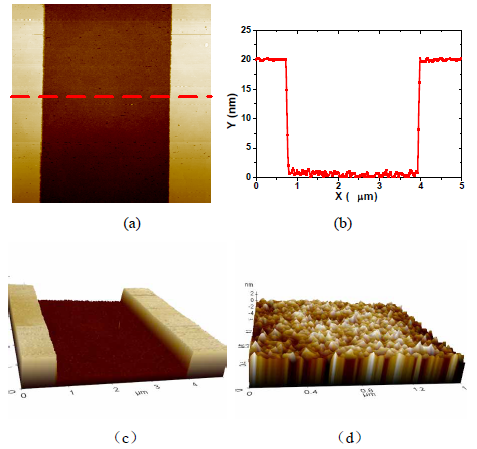

图3 两步刻蚀法后测试结构I-V测试

使用直流探针台对单独对带有栅极结构的TLM(un-gated TLM)进行测试,测试结果如图3所示。从图中可以看出,两步刻蚀法可以有效的耗尽沟道区的2-DEG。因两步刻蚀法后表面平整,表面悬挂键较少,故表面漏电通道较少,表面漏电值较小(在1V下表面漏电仅为0.1nA)。

本文提出的两步刻蚀法在保证刻蚀凹槽效率的同时,大幅改善了刻蚀后材料的表面形貌、显著降低了表面漏电,并可以精确控制刻蚀精度达到亚纳米量级(Å),使刻蚀可控性大大提升。本实验通过精确刻蚀,在势垒层保留0.5~2nm的情况下,即可完全耗尽凹槽区域的二维电子气,同时该剩余的势垒层保证了异质结量子阱物理结构完整并降低了栅凹槽刻蚀过程中带来的晶格损伤。本实验所开发的两步刻蚀法工艺是目前AlGaN/GaN增强型器件工艺中一种较好的选择。

其他人还看了

凹槽栅干法刻蚀实验方案及测试分析

GaN材料干法刻蚀后表面处理工艺开发