金属与半导体接触时可以形成非整流接触,即欧姆接触,它不产生明显的阻抗,而且不会使半导体内部的平衡载流子浓度发生显著的改变;也可以形成整流接触,即肖特基势垒,它使两个不同方向上的阻抗差别很大,而且会使半导体靠近金属界面的区域的平衡载流子浓度发生显著的改变,具有单向导电性。对AlGaN/GaN HEMT器件而言,源电极和漏电极均要求是欧姆接触电极,因此,欧姆接触的制备及质量对AlGaN/GaN HEMT器件的制备至关重要。良好的欧姆接触可使器件通态电阻低,电流输出大,具有更好的稳定性。与Si、GaAs和InP等带隙较窄的材料不同,通常在AlGaN、GaN等宽带隙半导体上制备低电阻的欧姆接触是比较困难的,这与表面态、金属的选择和比例、AlGaN中的Al组分、合金温度和时间等诸多因素有关,十分复杂。为了使AlGaN/GaN HEMT器件达到预期的性能,希望欧姆接触的比接触电阻率低至10-5Ω·cm2量级。

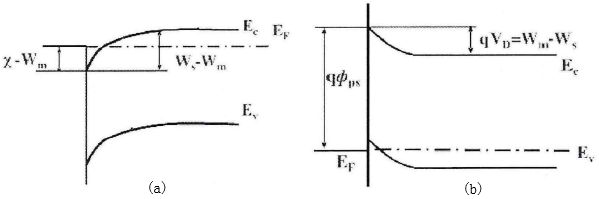

金属与n型和p型半导体接触形成半导体中多数载流子的反阻挡层时的能带图如图1所示其中χ为半导体的电子亲和势。当金属与n型半导体接触时,若金属的功函数Wm小于半导体的功函数Ws,即Wm<Ws,则金属中的自由电子将会流向金属,平衡时在半导体表面形成一个电子堆积层,产生一个由半导体表面指向半导体体内的电场,半导体表面能带向下弯曲,形成半导体中多数载流子电子的反阻挡层(注意:电子的反阻挡层即是空穴的阻挡层),该反阻挡层即欧姆接触,见图1(a);当金属与p型半导体接触时,形成空穴反阻挡层的条件正好与n型半导体接触的情况的相反,即若金属的功函数大于半导体的功函数,即Wm>Ws,则p型半导体表面层的电子流向金属,平衡时在半导体表面形成一个空穴堆积层,产生一个由半导体体内指向半导体表面的电场,半导体表面能带向上弯曲,形成半导体中多数载流子空穴的反阻挡层(注意:空穴的反阻挡层即是电子的阻挡层),亦即欧姆接触,见图1(b)所示。

(a) 金属与n型半导体形成的欧姆接触 (b)金属与p型半导体形成的欧姆接触

图1 金属与n型和p型半导体接触形成半导体中多子反阻挡层时的能带示意图

图1 金属与n型和p型半导体接触形成半导体中多子反阻挡层时的能带示意图

然而,一些最常用的重要半导体材料,一般都有很高的表面态密度。无论是n型材料还是p型材料与金属接触都会形成势垒,而与金属功函数关系不大。因此,不能用选择金属材料的办法来获得欧姆接触。目前,在实际生产中,主要是利用隧道效应的原理在半导体上制造欧姆接触。金属和半导体接触时,如果半导体掺杂浓度很高,则势垒区宽度变得很薄,电子就会通过隧道效应贯穿势垒产生相当大的隧道电流,甚至超过热电子发射电流而成为电流的主要成分。当隧道电流占主导地位时,它的接触电阻可以很小,可以用作欧姆接触。 AlGaN/GaN HEMT器件的欧姆接触主要通过在AlGaN或GaN表面淀积Ti/Al/Pt/Au,Ti/Al/Ni/Au,或Ti/Al/Ti/Au等多层金属结构(所用设备为实验室的磁控溅射镇膜机,型号为MSP-620C,肖恃基栅也使用此设备溅射金属),然后经过700-900℃的高温退火(所用设备为实验室的快速退火炉,型号为RTP-500)而形成。

具体机理如下:第一层Ti与扩散到界面的Al、GaN或AlGaN反应生成含有Ti,Al,Ga和N的多元产物,在半导体材料表面层中形成N空位,相当于n型重掺杂;第二层的Pt,Ni或Ti则是起扩散阻挡层的作用,阻止Au向下扩散。因Au的扩散性很强,扩散阻挡层可减少Au和Al之间的反应。最外面一层Au是为了防止Ti和Al被氧化,提高欧姆接触的热稳定性。

多层金属的高温退火条件的选择是欧姆接触形成的关键,一个好的欧姆接触应具有足够低的接触电阻、平整的外金属表面、稳定的合金以及好的粘附性等特性。因此退火温度的选择需要综合考虑接触电阻和表面形貌两个因素。我们研究了不同的金属结构和退火条件对器件欧姆接触性能的影响,根据自身材料和工艺特点,我们选用Ti/Al/Ti/Au多层金属作为欧姆接触金属。经过对各金属比例以及退火温度与时间的反复研究,最终确定了金属结构的厚度与退火的条件,具体如下:Ti/Al/Ti/Au金属结构的厚度为20/100/40/55nm,在N2氛围下870℃退火50s。

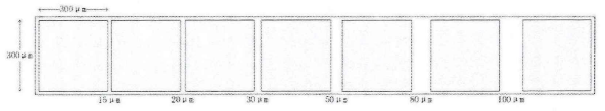

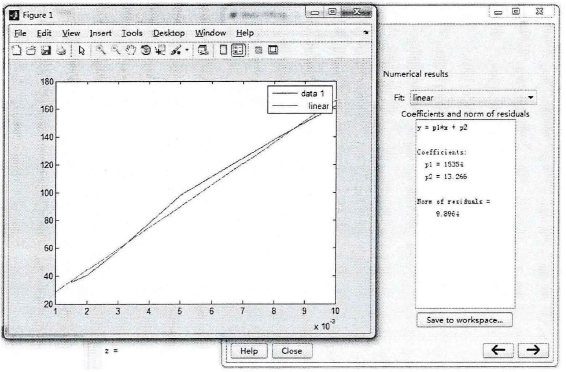

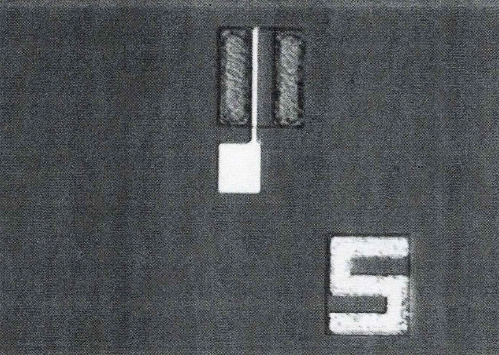

我们采用传输线模型(TLM)对姆欧姆接触的电学性能进行了分析表征,其模型示意图如图2所示,金属方块宽度w为300μm,间距I分别为15、20、30、50、80、100μm。实际退火后的传输线的显微镜照片如图3所示。

图2 传输线模型示意图

图3 实际退火后的传输线

图3 实际退火后的传输线

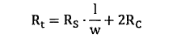

相邻矩形块之间总电阻Rt可表示为:

(1)

(1)

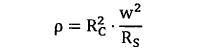

其中Rs为半导体材料的薄层电阻(方块电阻),Rc为金属与半导体材料接触界面的接触电阻,1为两个相邻方块金属之间的间距,W为每个方块金属的边长。该式表明相邻两个方块之间的电阻Rt是相应两方块之间间距1的函数,函数关系是线性关系。通过改变相邻金属方块的间距1可获得不同的电阻值Rt,具有不同间距的相邻金属块之间的电阻Rt1至Rt6的值可直接由I-V特性的测试结果拟合得到。由此可拟合出一条Rt随I变化的直线,根据式(1),直线的截距为2Rc斜率为Rs/w。由拟合结果可知Rs/w、2Rc,代入公式:

(2)

(2)

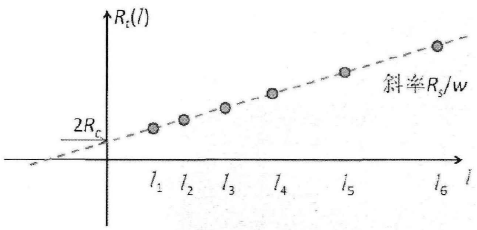

即可求得欧姆接触比电阻率p的值,原理如图4所示。

图4 传输线模型测量金属-半导体接触电阻原理图

实际最终求得的Rt随I变化的直线的拟合结果如图5所示。

由拟合结果可知,Rs/w=15354,2Rc=13.266,代入公式可求得欧姆接触比电阻率p的值为8.5965x10-3Ω·cm2。

图5 Rt随I变化的直线的拟合结果

2. 肖特基接触制备工艺

背特基栅的制作是GaN器件制备工艺流程中最为关键的工艺步骤。与欧姆接触相反,AlGaN/GaN器件的肖特基栅金属需要选用与AlGaN、GaN材料功函数相差较大的金属。常用的金属与GaN材料功函数的差为:Au(0.88eV),Pt(1.08eV),Ni(0.99eV)。由于Au的扩散性很强,用它制作的肖特基势垒很快就会退化,所以目前用于制作AlGaN/GaN HEMT器件的栅金属主要为Ni,Pt,具体有Ni/Au、Pt/Au和Pt/Ti/Au等形式。Au的引入是为了防止金属氧化,同时降低栅电阻,Ni和Pt用于肖特基结构时性能都较好,与Pt相比,Ni的粘附性要更好一些,因此我们采用Ni/Au作为AlGaN/GaN HEMT器件的金属栅。

肖特基势垒的高度与接触界面的性质有关。在实际工艺中,肖特基势垒的高度会由于材料本身和处理方法不同而发生变化,如表面缺陷、金属蒸发前的表面清洗工艺、化学配比的变化、表面的粗糙程度等。GaN表面的氧化物能用HC1或HF洗掉,脏污等能用有机溶剂加超声的办法洗掉。

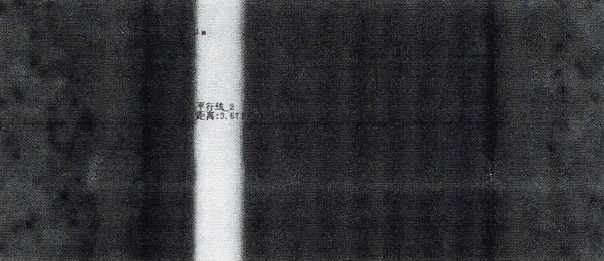

制备的器件的设计尺寸如下:栅宽为100μm、栅长为3μm、栅源间距为5μm、栅漏间距为20μm。为了获得较好的栅线条,不同于以前的栅金属制备采用的阴版光刻版,我们的器件栅版采用阳版光刻版,光刻胶采用正性AZ6130光刻胶。经过反复实验摸索,我们找到了较好的曝光条件。采用磁控溅射的方法沉积栅金属,经过金属剥离(Lift-Off)工艺,制备出的栅条误差在1μm内,均匀性和重复性较好,极少出现栅条断裂现象。

金属剥离是器件研制过程中又一个重要的工艺步骤。金属剥离工艺是指在沉积金属后,通过浸泡或者超声的方式去除样品表面上作为掩膜的光刻胶,使得光刻胶连同上表面不需要的金属一起脱落,留下最终需要的金属图形。金属剥离工艺的质量影响最终图形的轮廓以及质量,不合适的工艺会导致金属轮廓粗糙,甚至导致栅条断裂或者脱落。金属剥离通常是在丙酮溶液中进行浸泡并辅超声的方式实现的,理想状态下,金属剥离后应无断指,并且轮廓清晰,金属表面光滑。在工艺进行中,要控制剥离溶液的浸泡时间,同时精确控制超声温度和时间。另外经实践发现,如果金属实在难剥离,可以采用丙S棉轻拭,效果显著。最终制备出的肖特基栅金属显微镜照片如图6所示。

图6(a) 肖特基栅金属显微镜照片

图6(b) 肖特基栅金属显微镜照片(高倍测量栅长)