到目前为止,GaN功率电子材料及基于该材料制备的功率开关器件在国际上之所以能在如此短时间内得以产业化,其原因一方面要归因于GaN功率电子材料的性能优势及半导体照明高速发展所带动的不断成熟的GaN材料产业,而另一方面原因则要归因于学术界和工业界都基本达成了“采用Si衬底上外延生长GaN材料这一技术路线制备GaN功率开关器件”的共识。

1. Si衬底GaN基材料的特性与优势

GaN材料能在功率电子器件领域广泛应用,主要是因为GaN材料禁带宽度大(3.4eV),临界击穿场强高(3mV/cm)。GaN材料大的禁带宽度,使其制备的功率器件可在无复杂设计的散热装置辅助下正常工作,这样可大幅降低电力电子设备体积和成本。又因为击穿电场强度与能带平方成正相关,GaN材料击穿电压理论上可达到大于3mV/cm的水平,远大于Si和GaAs。此外,GaN材料同时还拥有非常卓越的电子传输特性,其中包括更高的迁移率,更大的饱和漂移速度。这些使其非常适用于制作功率电子器件。

由于适合商用的GaN同质衬底出现尚需时日,此时异质外延衬底选择就非常重要。它不仅需要非常低的热膨胀系数及与GaN薄膜生长时较小的晶格失配,还需承受高温环境(1000℃左右)下不与生长所用化学物质(NH3或H2)反应的特性。在这样一系列苛刻条件限制下,蓝宝石衬底和碳化硅(SiC)被研究人员选中并广泛研宄。

随着外延生长设备和生长工艺水平的进步,人们开始将注意力转向Si衬底上GaN异质生长。Si衬底有明显的低价格优势,同时还具有导热性好、晶片尺寸大(商用级别最大达到300mm)及与现有标准Si基CMOS生产工艺兼容,从而可大幅度降低器件制作成本,为大规模工业化量产提供保障,从这个角度,Si材料是最佳异质衬底选择。

2. 国内外产业发展现状

鉴于人们对GaN材料及其在功率电子器件领域的优异性能的预期,自2000年以后,GaN功率开关器件的研发得到了国际上各发达国家的高度重视。在材料生长方面,国际上关于Si衬底上GaN材料的异质外延技术最早开始于上个世纪90年代末期,己开展了十多年,取得很大进展,Si衬底上GaN材料晶体质量不断提高,晶片尺寸不断增大,晶片直径从早年2英寸发展到2007年6英寸Si上GaN外延生长被成功实现。到2014年,8英寸Si上GaN外延生长也被成功实现。目前6英寸Si衬底上GaN外延是产业界广泛使用的主要规格。

器件制备方面,随着Si衬底上GaN功率电子材料质量日趋完善,国际上对使用GaN功率电子材料制备功率开关器件开始给予极大重视。因为这是一个非常庞大的市场,GaN器件可适用于超过67%的功率器件市场。2015年全球功率器件市场规模达到380亿美金,而中国市场就达到202亿美金,占全球市场67%。GaN功率电子器件发展中,2010年被誉为GaN功率电子器件元年,随着巨额研究资金大量涌入,GaN功率电子器件发展得到长足进步。美国IR公司和EPC公司率先将200V以下GaN功率电子器件进行产业化制造。其中IR的GaN商用集成功率级器件产品采用倒装芯片封装平台,这带来比Si集成功率器件产品高出2倍以上的开关频率及更高的效率。美国Transphorm公司2012年率先在市场上推出600V耐压水平GaN功率开关器件产品,并在第2年就获得严苛的JEDEC标准认证。日本松下公司与加拿大风险投资公司GaN System在2014年分别向市场推出了600V,650V耐压等级GaN功率开关器件。2015年3月12日,英飞凌公司宣布与曰本松下公司就共同开发GaN功率电子器件达成协议。该协议宣布将松下Si基GaN常关型功率电子器件与英飞凌公司表贴(SMD)封装技术结合应用。这意味着两家公司均可生产高性能GaN器件。据国际著名半导体资讯调查机构Yole Development报道,以英飞凌为代表的全球顶尖的排名前20位的功率电子器件厂商有超过八成企业开展了GaN功率器件研发工作。

国内方面关于Si衬底GaN功率电子材料及器件研发工作相较国外起步相对较晚,定位Si衬底GaN基LED应用外,同时也瞄准了GaN基功率开关器件应用方向研究。关于大尺寸、高耐压GaN材料外延及器件产业发展方面,国内近几年出现风险投资公司相继涉足,研发工作在有序地进行。

3. Si衬底GaN基功率电子材料生长及挑战

目前产业界和学术界都有大量文献报道Si上GaN材料在功率电子器件,尤其是在高压大功率电子器件方面的研究和应用。但Si上GaN功率电子器件全面产业化仍面临几项关键难点技术。

3.1大尺寸Si衬底GaN异质外延技术

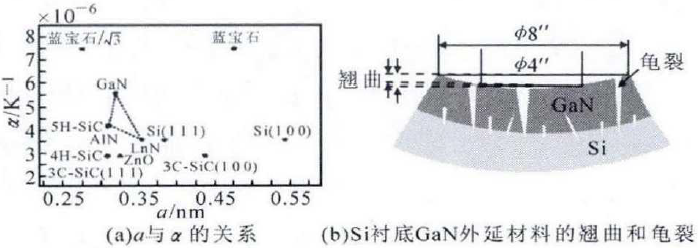

虽然Si衬底上生长GaN晶体材料有明显低价格、大尺寸、易与产业CMOS平台兼容等优势,但实现高质量的异质衬底材料外延,难度十分巨大。原因主要来自于衬底Si和异质外延材料GaN之间晶格常数a失配和热膨胀系数a失配都十分巨大,分别达到了16.9%和56%。a失配将在外延层中引入大量位错,a失配将使外延片在生长结束降温过程中形成应力积累,发生翘曲,严重时外延层产生龟裂,且这种翘曲和龟裂随着衬底尺寸增大而变得愈发严重如图1所示。

图1 常数间关系及翘曲、龟裂示意图

为解决Si衬底上GaN异质外延时存在的应力问题,研究人员开发了图形沉底选区生长法、缓冲层技术及插入层技术等一系列方法。以上方法均可达到提供压应力以平衡Si衬底GaN中的张应力使系统趋于应力平衡的目的,但各自都有各自的缺点。而目前广泛采用的是缓冲层技术。

3.2 高耐压技术

对功率器件而言,器件耐压特性是最重要的指标之一。为保证器件耐压指标提升必须满足:①通过器件终端结构设计调整器件中电场分布使之更加均匀,从而提高器件耐压、降低漏电流;②GaN晶体材料本身具有高耐压低漏电的能力。

一种有效的降低漏电流的方法就是控制GaN外延材料中杂质:①通过提高受主杂质浓度来补偿材料中施主杂质(例如C,Mg,Fe等)。目前广泛采用C自动掺杂技术,即在GaN材料中引入C杂质,来补偿材料中非故意引入的背景施主杂质;②通过试图降低材料中施主杂质来增加GaN材料高阻特性,从而提高材料和器件耐压能力。此外,一种有效的降低漏电流的方法是降低材料中位错。这一点可通过应力工程生长厚膜GaN及引入缺陷过滤层来实现提高晶体质量、降低位错的目的。

然而,上述方法也存在局限性,为进一步提高耐压,需通过增加外延层厚度方法提高外延材料纵向耐压能力。通过增加Si衬底上氮化物缓冲层厚度,可使最上层异质结有源区远离Si衬底及Si/AlN界面,从而提高材料纵向击穿电压。如名古屋工业大学Egawa小组将缓冲层厚度生长到9μm,从而将位错密度降到109cm-2以下,获得了高达1800V的材料耐压。德国Krost小组将外延层厚度生长到15μm,将材料晶体质量(002)半峰宽降到252角秒水平,同时耐压达到1500V以上。总之,Si衬底GaN材料的高电压/低漏电技术是Si上GaN功率电子材料制备关键技术之一。

3.3 导通电阻稳定性控制技术

所谓器件导通电阻稳定性问题是GaN基开关功率器件开启电阻在动态开关过程中发生改变并超过了静态数值,从而导致器件输出电流下降的一种现象。该现象是GaN基功率电子器件特有的一种现象,业内人士称之为“电流崩塌”。该现象会导致器件性能不稳定,严重影响器件可靠性。导通电阻稳定性问题产生的原因是开关器件用于导通电子载流子,在高压关态时间间隔内,被沟道下方缓冲层中缺陷或杂质相关的深能级陷阱束缚住了。在开态时间间隔内,这些被束缚住的电子不能及时被释放回导电沟道中,从而影响器件沟道在开态时导通能力。由缓冲层杂质引起的器件导通电阻稳定性控制技术研究,直接决定了GaN功率电子器件能否达到商用化标准。这也是目前Si衬底GaN功率电子领域需突破的一个关键技术。

4. 大电流高耐压GaN功率FETs器件

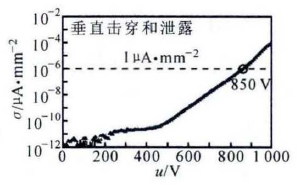

通过采用AlGaN渐变缓冲层及超晶格缓冲层复合技术,成功制备了2~8英寸光滑无龟裂的用于制备功率开关器件的GaN/Si外延材料,外延片均一性和可重复性较好,达到产业化基本要求。2~8英寸GaN/Si外延片实物翘曲小于30μm,外延材料厚度均匀性(0.389%)和a1组分均匀性(1.6%)都控制在较为优异的水平。此外,GaN/Si外延片异质结构的方块电阻可低至约350Ω/□,具有良好的导通能力。为满足高压应用,开发出的6英寸GaN/Si外延材料在1μA·mm-2时垂直耐压高达850V,如图2所示,σ为电流密度。这种低漏电高耐压外延材料表明生长的GaN/Si外延片已达到650V功率器件研发标准。

图2 6英寸外延片垂直耐压和漏电

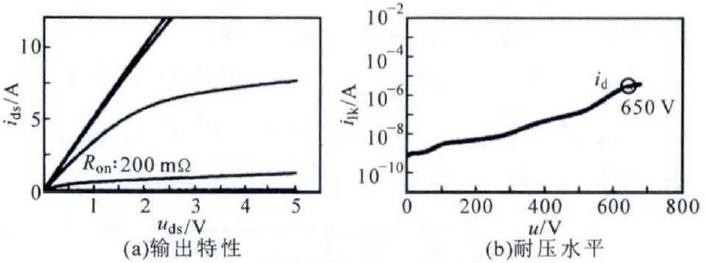

基于以上Si基GaN外延材料,在6英寸CMOS产线上成功实现了大电流高耐压GaN功率FETs器件制备,电压等级达650V,导通电阻为200mΩ,如图3所示,达到了商用器件水平。

图3 输出特性和耐压水平

GaN相较传统硅材料,更适合制备高温、高频、大功率电子器件。而由于缺乏优质GaN同质衬底,Si衬底尺寸大、价格低、工艺成本低廉的优点使其成为适合商用GaN材料生长的理想衬底,采用Si上生长GaN材料制备功率电子器件,己成为业界共识。在此成功制备了无裂纹、低翘曲、高导通、均一性好的2~8英寸Si衬底GaN外延片,外延材料满足650V功率器件要求,并在6英寸CMOS产线上开发出650V,200mΩ的FETs器件。随着硅衬底GaN外延技术发展,大尺寸Si衬底GaN异质外延技术、高耐压低漏电技术相继迈上一个新里程碑。与此同时,采用Si上生长GaN材料这一技术路线制备的功率电子器件也进入商用化阶段,相信随着Si基GaN器件产业链日趋完善,GaN功率器件将打开一个功率电子器件新纪元。